ノートPC用 折り畳み式サイドパッド

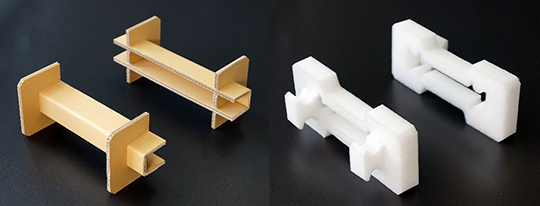

今回はノートPC用緩衝材の改善事例。上記画像の左写真が、現行の段ボール製サイドパッドです。シンプルな造りでコストパフォーマンスは良好でしたが、簡易な構造ゆえ、落下試験で脆さが露呈し、製品への許容G値を上回ってしまう結果に。お客様からは、「素材は段ボール仕様のまま、緩衝性能を高めて欲しい(但し、緩衝材組立時の作業工数は出来る限り低減したい)」とのご要望が。しかし…。

段ボール構造での改善第一案

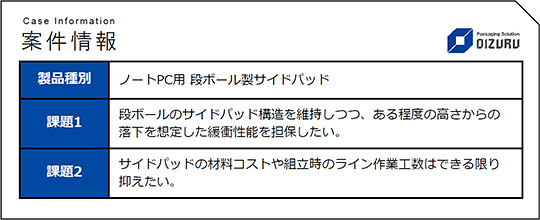

十分な製品支持力と耐久性を持たせつつ、

段ボールの折り作業工数を少なく抑えるのは非常に困難…

お客様のご要望に沿う形で、素材は段ボールのまま、製品支持力と耐久性を向上させるため、少し複雑で頑丈な構造に再設計。使用時の形状自体は、左下の写真の通り、がっしりとした安定感のあるものに仕上がりましたが、その反面、梱包ラインでの折り作業工数が数倍に跳ね上がる結果に。また、展開図をご覧頂いても分かるように、段ボールの使用面積は4~5倍にも達してしまい、材料コスト面でもかなりの差が出てしまいました。

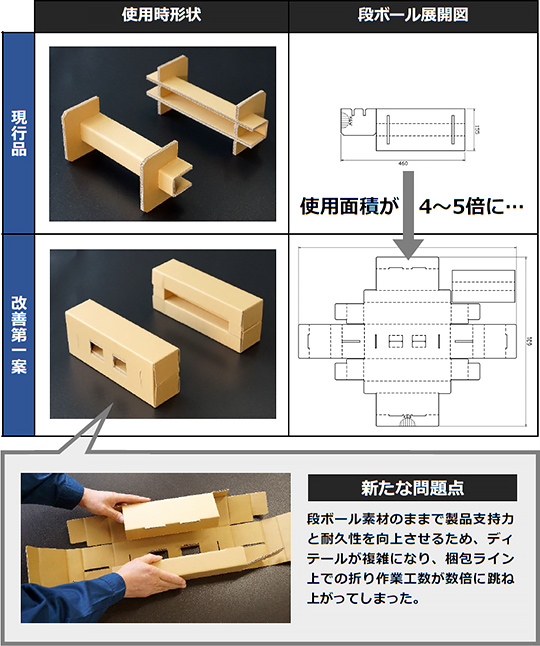

サンテックフォームでの改善第二案

ラインでの組み立て工数を最小限に抑えながら、

緩衝性能と製品支持力をしっかり担保

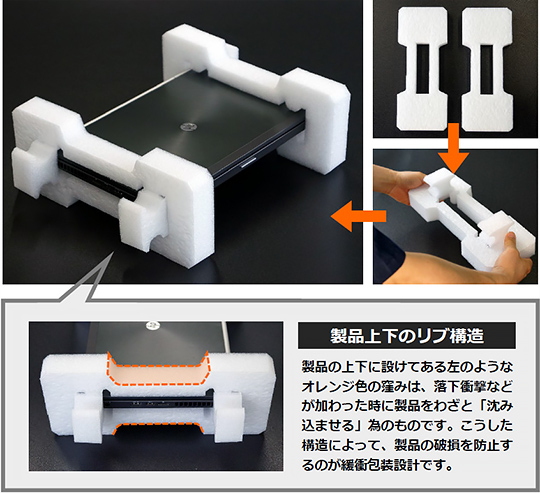

しっかりした構造で緩衝性能を担保しつつ、製造ラインでの組み立て工数を最小限に抑える為、今回は敢えて、当初の素材である段ボールをやめ、高機能緩衝材であるサンテックフォームをご提案。下図のように、平たい保管時の形状から、指先で軽く押し出すだけの簡単操作で、使用時の形状(写真左の大きな画像)へと変形します。下の吹き出しの中でご説明しているように、落下衝撃を受けた時に、その衝撃を内部で相殺する為、製品が沈み込める空隙をしっかり設けている点なども、段ボールではなかなかできない、フォーム材ならではの緩衝構造です。

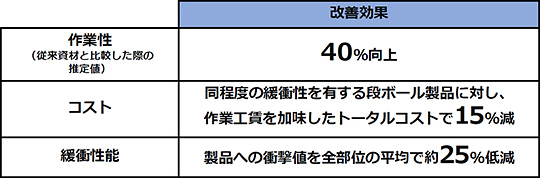

効果測定

設計技術担当者からのコメント

段ボールの折り込み箇所を増やして立体構造にすると、展開図が広くなります。その大きさは抜型代に反映してコスト増となり、また、あまり生産数量を見込めない案件の場合、作業者が折り作業に慣れるまでに時間が掛かる、広い作業台が必要となる、など複数の課題があります。

最終的にご提案したサンテックフォーム案の場合、材料に厚みがあるため、必要な立体構造に変形させるための折り曲げ作業がワンアクションで済み、非常に効率的で、展開図も小さくて済むため抜型(トムソン)を安価に抑えることも出来、採用に至ることができました。