内装パッド構造の種類と特徴

製品を直接保護する内装パッド(発泡体)の形状にはいくつかの基本パターンがあります。それぞれに特徴があり、メリットやデメリットが異なるため、製品形状や大きさ、重量、また用途などに応じて、柔軟に使い分けることが大切です。生出では長年の包装設計ノウハウから、機能、コスト、作業性、保管性など、様々な側面に光を当て、お客様にとっての最適解に導きます。

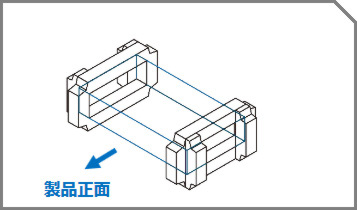

サイドパッド構造

製品の正面に向かって左右方向にパッドを配置します。最も一般的なパッド構造であり、主に横幅の広い製品形状に適しています。製品を片側ずつ持ち上げてパッドをセットするため、重量の大きな製品の場合には作業負荷が大きくなりがちなので、できるだけ上下パッドをお薦めしています。

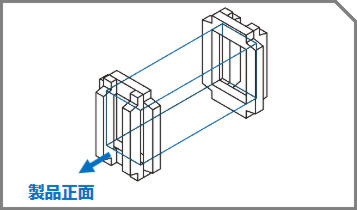

前後パッド構造

製品の正面に向かって前後方向にパッドを配置します。前後に長い製品では、サイドパッドよりもこちらの方が緩衝材の使用量を抑制できます。サイドパッドと同じく、製品を片側ずつ持ち上げてセットするため、重量のある製品の場合は梱包時の作業負荷が大きくなるので、できるだけ上下パッドをお薦めしています。

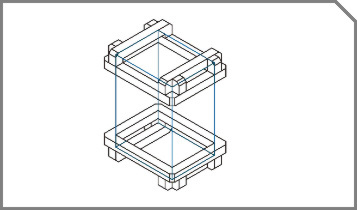

上下(天地)パッド構造

重量の大きな製品や身蓋式の箱(C式・半A式など)を用いる場合にお薦めしています。製品だけを持ち上げて下パッドの上に置き、後から上パッドを被せることが出来るため、作業性に優れています。但し製品の天地面は面積が広い傾向があるため、使用する緩衝材の量は多くなりがちです。

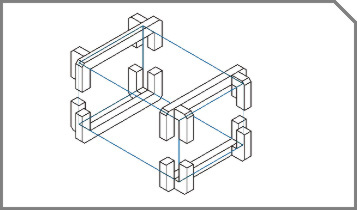

稜(りょう)パッド構造

製品形状が大きく、板状発泡体のサイズに収まらない場合や、発泡体の使用量を抑えたい場合などに有効です。保管スペースも比較的小さくて済むタイプです。但し梱包時には、4分割されたパッドを個々に配置する必要があるなど、作業性に若干の難があります。

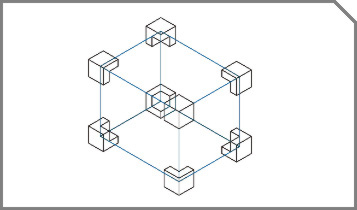

コーナーパッド構造

最も簡易かつ低コストのパッド構造で、単純な箱型の製品に用いられます。規格品が主流ですが、要望に応じてカスタムメイドする場合もあります。ご覧の通り、製品を支える面積(受圧面積)が小さい為、重量物には不向きであり、また多数のピースを個別に配置する必要があるなど作業性は高くありません。