「タイコ現象」について

大量生産向きの安価な成形品(発泡スチロールなど)と、柔軟性の高いポリエチレン素材を用いた高度な緩衝包装設計の世界には、大きな違いがあります。後者はプレス型抜きと熱融着(熱貼り)という独自の工程を経るため、俗に『タイコ現象』と呼ばれる特徴的なカットラインが発生します。ここでは、緩衝包装設計とその加工特性をより良くご理解頂くために、この『タイコ』とその発生理由についてご説明します。

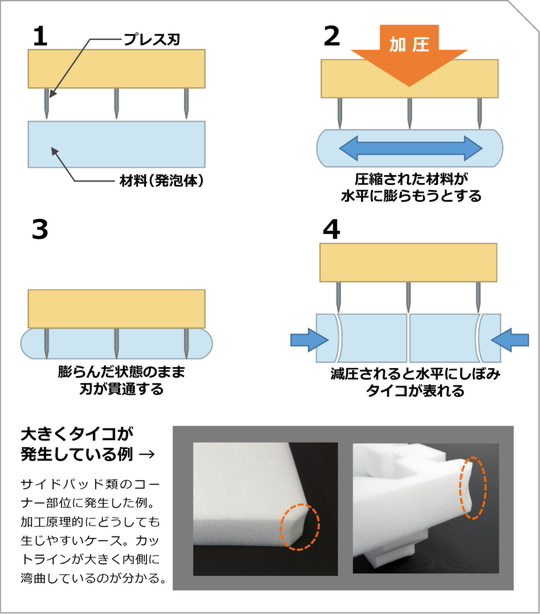

『タイコ』とはなにか

『タイコ』は、柔軟性のある材料をプレスなどで圧縮しながら切断したときに生じる現象です。プレス型には、材料を切断するためのトムソン刃と呼ばれる刃物が装着されています(上図1)。この刃が材料の表面に到達してから貫通するまでにはタイムラグがあり、刃によって圧迫された材料は、水平方向に膨らもうとします(上図2)。プレス刃は、この膨らんだ状態の材料を貫通するわけです(上図3)。そして圧縮工程が終わり、プレス刃が引き抜かれると、膨らんでいた材料は元に戻り、材料の中央に向かってカットラインがしぼむため、湾曲した線を描きます(上図4)。

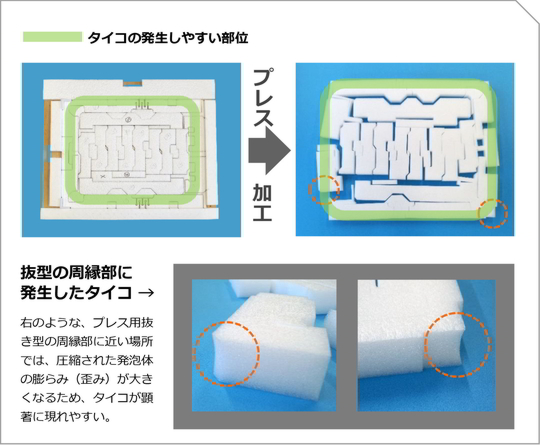

『タイコ』はどこに発生しやすいのか

上のイラストからも分かるように、プレス加工時に加圧された材料の膨らみ(歪み)は、材料の「端」の部分で特に大きくなります。当然のことながら、タイコの発生も、抜き型の「端(周縁部)」に集中しやすい傾向があります。

※ タイコの発生には他にもいくつかの傾向があり、 ①プレスする材料に厚みがある場合や、②プレスする材料が硬めの素材である場合に、より大きく湾曲した形で生じやすくなります。詳しくは営業担当者までお訊ね下さい。

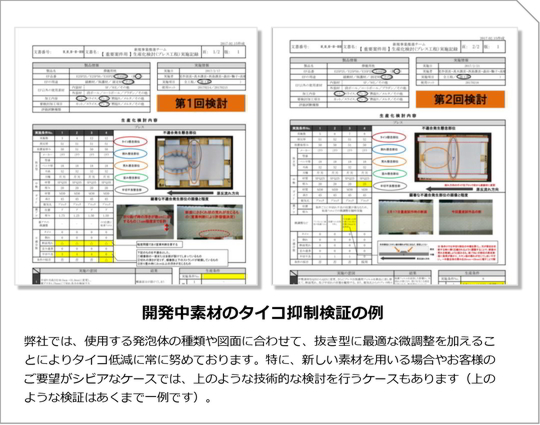

『タイコ』は低減できるのか

生出では、長年の加工ノウハウの蓄積から、抜き型に微調整を加えたり、最適な材料選定を行うなど、タイコの発生をできるだけ低減するような配慮をしております。しかし、伸縮性と柔軟性のある発泡材料を圧縮して切断する、という工程に宿命的に由来するタイコの発生は、残念ながら完全に防ぐことはできません。そのため弊社では、とくに新しいお取引先様に対して、この現象について事前説明を行い、また発生の程度を抑制するため、最大限努力しております。

※ ポリエチレンフォームなどを用いた緩衝包装設計の分野では、タイコの発生はある意味不可避的なものです。また仮に発生したとしても、緩衝材の基本的な機能には影響がない場合がほとんどですので、タイコ現象について詳しいご説明を希望されるお客様は、まず営業担当者にお気軽にお訊ね下さいますよう、お願い申し上げます。