サンテックフォーム

1968年にその設計・加工業務を開始して以来、実に半世紀に渡って信頼され続けてきた緩衝材のトップ・エリート「サンテックフォーム」。なぜ生出がこの製品を主力素材としてきたのか、そしてなぜ、幅広いユーザーからの厚い支持を受け続けるのか、その性能と技術のコアに迫ります。

緩衝性能が「予測可能な」マテリアル

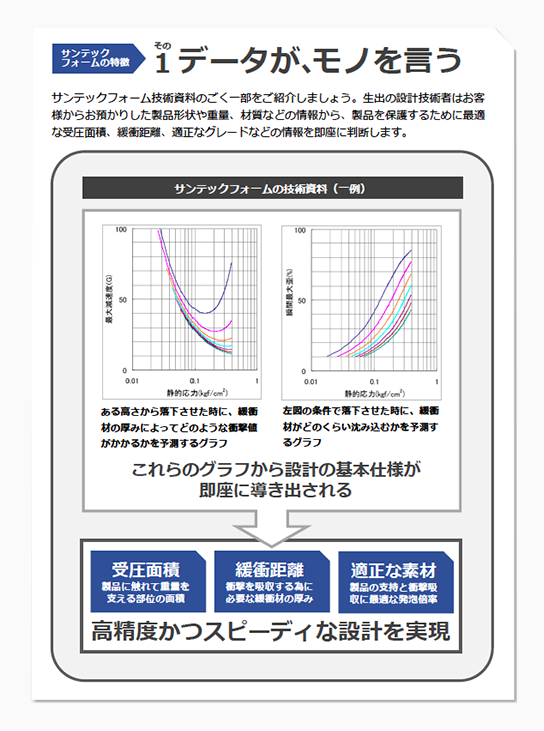

物理特性や耐久性、豊富なオプショングレードなど、サンテックフォームが支持される理由は数多く挙げられますが、この素材が緩衝材の「トップ・エリート」と呼ばれる最大の理由、それは蓄積された膨大な「データ」にあります。緩衝材の発泡倍率や落下するときの高さなどの条件ごとに、基礎データだけでもおよそ500パターンもの衝撃値シミュレーションデータが存在します。設計技術者はこのデータを参照し、衝撃を吸収するために必要な内装材の厚みや製品を支える部位の面積を「あらかじめ」導き出すことができるのです。

どんな形状にも「変幻自在な」発泡体

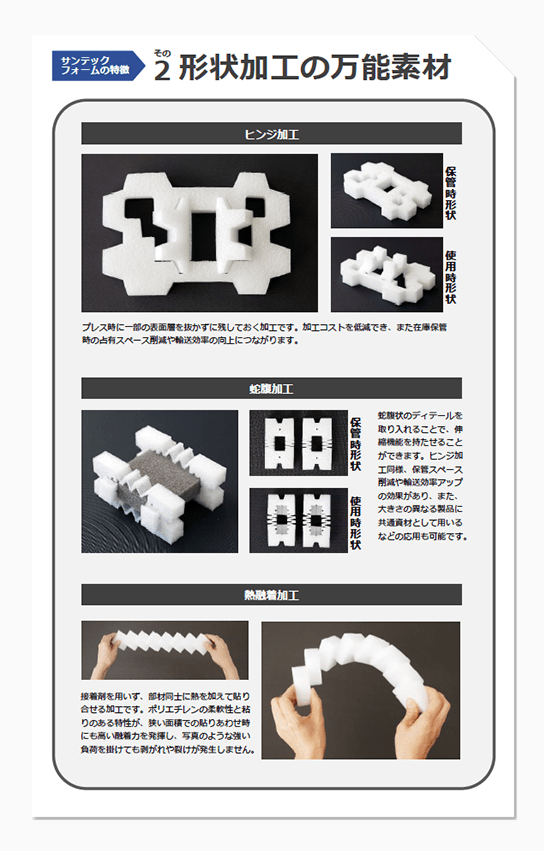

しなやかで柔軟性の高いポリエチレンを原料としているため、弾力と粘りのある素材特性を持ち、ヒンジ加工や蛇腹加工といった、他の発泡体では真似のできない特殊なプロセスに対応します。また、熱を加えて部材同士を貼り合せる「熱貼り加工」時にも、非常に安定した融着強度を示します。

実は「かなりエコな」緩衝材

サンテックフォームを発泡体製造法で分類すると「無架橋(むかきょう)押出発泡ポリエチレンフォーム」に分類されます。なにやら難しくてイメージが湧きにくいかと思いますが、実はこの製法で作られる発泡体、従来の石油由来品同士での比較においてはダントツで環境性能に優れているのです。

精密機器から重量物まで幅広くカバー

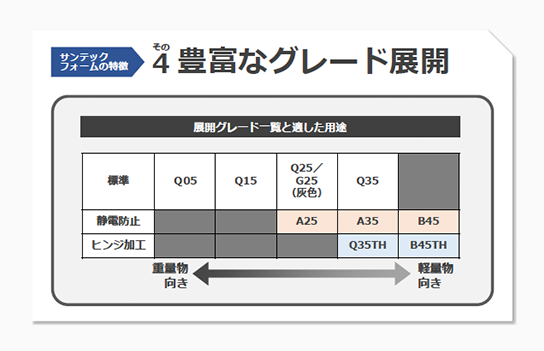

大定番製品ならではの豊富なグレード展開で、精密機器から重量物まで、緩衝材・梱包材として幅広くお使い頂けます。静電防止品もご用意しておりますので、電子機器類や基板等の保護用資材としても安心してお使い頂けます。

設計から納品までのトータルソリューション

商品の採寸、適切な素材検討、設計・試作、輸送状況に応じた落下試験、緩衝性能向上のための改良修正・・・。緩衝包装設計には、ひとつとしてないがしろにできない様々な工程が存在します。お客様の商品が、エンドユーザの手元に届く瞬間まで、そのすべての道のりを、生出の緩衝包装設計がサポートします。

光学部品用緩働材

光学部品用緩働材

光学部品用緩働材

光学部品用緩働材

光学部品用緩働材

光学部品用緩働材

光学部品用緩働材

光学部品用緩働材

精密機器

精密機器

アルミホイール保護パッド

アルミホイール保護パッド

捻りコーナーパッド

捻りコーナーパッド

金属リング緩衝材

金属リング緩衝材

溝加工緩衝材

溝加工緩衝材

L型収縮緩衝材

L型収縮緩衝材

防犯カメラ緩衝材

防犯カメラ緩衝材

サイドパッド緩衝材

サイドパッド緩衝材

組立式コーナーパッド

組立式コーナーパッド

ワンタッチ式サイドパッド

ワンタッチ式サイドパッド

収縮L型アングル

収縮L型アングル

ノビノビパッド

ノビノビパッド

ノートPC入れ緩衝材

ノートPC入れ緩衝材

PC本体用共通緩衝材

PC本体用共通緩衝材

液晶モニター用共通緩衝材

液晶モニター用共通緩衝材

多目的梱包材

多目的梱包材

ノビノビサイドパッド

ノビノビサイドパッド

通い箱

通い箱

捻りコーナーパッド受賞作品

捻りコーナーパッド受賞作品